Sürücü Tamiri Sonrası Kalibrasyon ve Ayar İşlemleri

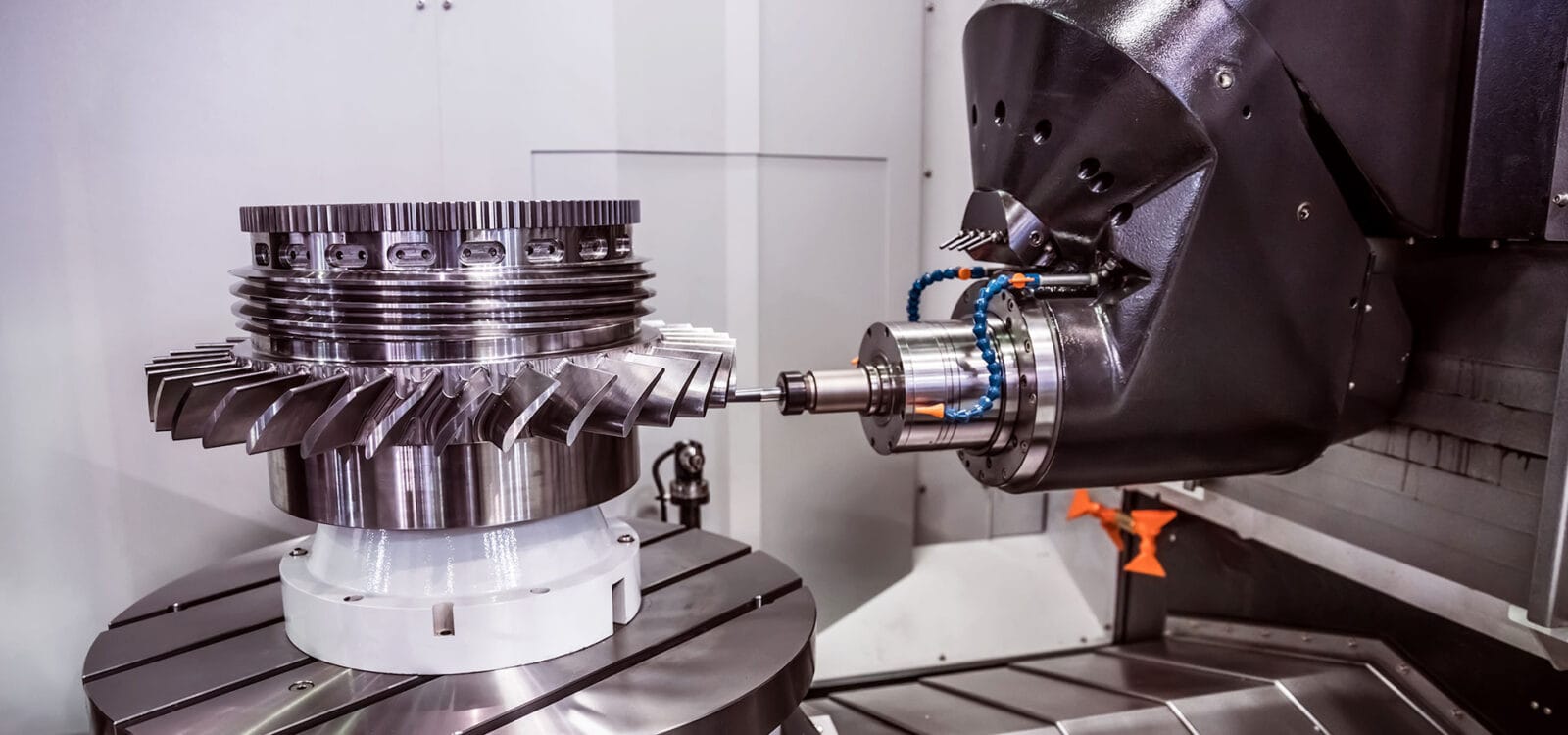

CNC makinelerinin temel işlevlerini yerine getirebilmesi, yalnızca mekanik sistemlerin sağlamlığına değil, aynı zamanda bu sistemleri yöneten elektronik altyapının da kararlı çalışmasına bağlıdır. Özellikle eksen ve spindle hareketlerini kontrol eden sürücüler (driver), sistemin beyni konumundadır. Bu bileşenlerde zamanla oluşan arızalar, yalnızca hareket kayıplarına değil, işleme hassasiyetinde ciddi bozulmalara da yol açabilir. Arıza giderildikten sonra yapılan sürücü tamiri, sistemi yeniden çalışır hale getirir; fakat esas performans kazanımı, bu işlem sonrası gerçekleştirilen kalibrasyon ve ayar süreçleriyle elde edilir. Profesyonel bir cnc servisi ya da alanında yetkin bir cnc teknik servisi, onarımı tamamlanan sürücüyü sadece çalıştırmakla kalmaz; aynı zamanda makineye özel parametreleri yeniden yükleyerek sistemin ilk günkü doğruluğuna ulaşmasını sağlar.

Sürücü tamiri sonrası ilk adım, sürücünün fabrika değerlerine uygun elektriksel testlerinin yapılmasıdır. Besleme voltajları, çıkış sinyalleri, akım taşıma kapasiteleri, frenleme dirençleri ve ısı değerleri dikkatle kontrol edilmelidir. Bu kontroller yapılmadan doğrudan makineye bağlanan bir sürücü, tekrar arıza riski taşıdığı gibi, servo motorlar ve kontrol kartları için de tehdit oluşturabilir.

Elektriksel testlerin ardından sürücü, makine sistemine entegre edilir ve servo motorlarla haberleşme protokolleri kontrol edilir. Bu noktada, sürücünün kontrol ettiği motorun marka, model ve tork karakteristiklerine uygun motor parametreleri girilir. Bu veriler arasında; motor empedansı, maksimum tork değeri, hız sınırları, devir/saniye oranı ve akım limitleri yer alır. Eksik ya da yanlış girilen bir parametre, servo motorun ya çalışmamasına ya da hatalı hareket etmesine neden olur.

Sürücünün motorla uyumlu çalıştığı teyit edildikten sonra, sıra PID ayarlarına gelir. Bu ayarlar, servo sistemin pozisyon hatasını düzeltme hızı, motorun ivmelenme tepkisi ve titreşim sönümleme davranışı üzerinde belirleyicidir. PID değerlerinin makineye özel olarak hassas biçimde yapılması, eksen hareketlerinin ani yüklerde dahi stabil kalmasını sağlar. Bu ayarlar yapılmazsa; makine hareketlerinde gecikme, sert kalkış, pozisyon hatası ya da motor titreşimi gibi problemler yaşanabilir.

Bir sonraki kritik aşama, geri besleme cihazlarının kalibrasyonudur. Enkoder veya resolver gibi geri bildirim elemanlarının, sürücü ile uyumlu şekilde çalıştığı kontrol edilir. Bu kontrol yapılmadan üretime alınan sistemde, spindle ya da eksen motoru yanlış pozisyon algılayabilir, hatta limit switch’ler devre dışı kalabilir. Bu da sadece kalite kaybı değil, fiziksel çarpışmalara da yol açabilir. Kalibrasyon işlemi, gerçek pozisyon ile geri bildirilen değerin karşılaştırılması ve varsa sapmaların dijital düzeyde düzeltilmesiyle gerçekleştirilir.

Sürücüyle spindle motoru arasında iletişim varsa, hız eğrisi, ivmelenme sınırları ve hassas devir kontrol ayarları da yeniden tanımlanmalıdır. Spindle’ın yüksek devirde vibrasyonsuz çalışabilmesi, hem motor hem de sürücü parametrelerinin ortak uyumu ile mümkündür. Özellikle spindle balans ayarı yapılmışsa, sürücü ile spindle arasındaki frekans uyumu doğru yapılandırılmalıdır.

Tüm bu teknik ayarlamaların ardından sistem test çalışmasına alınır. X, Y ve Z eksenlerinde yapılan hareketler, hızlanma ve yavaşlama davranışları, bekleme pozisyonlarında oluşan titreşimler ve konumlama hassasiyetleri değerlendirilir. Bu testler sırasında olası sapmalar kaydedilir ve PID değerleri ya da hız limitleri gerektiğinde yeniden düzenlenir.

Son adımda ise yapılan tüm ayarlar sistem hafızasına kaydedilir ve yedekleme işlemi gerçekleştirilir. Bu, ileride yaşanabilecek benzer durumlarda yeniden ayar yapma süresini kısaltmak açısından büyük avantaj sağlar. Ayrıca, servis tarafından oluşturulan detaylı teknik rapor sayesinde yapılan değişiklikler izlenebilir ve bakım planları bu doğrultuda şekillendirilebilir.

Spindle veya eksen sürücüsü gibi hayati bileşenlerde yapılan her tamirat, ancak doğru yapılan kalibrasyon ve parametre ayarıyla gerçek verimliliğe ulaşır. Bu işlemler, sadece elektronik düzeyde değil, işleme kalitesi, makine tepkisi, enerji tüketimi ve sistem stabilitesi üzerinde de doğrudan etkilidir. Bu yüzden sürücü tamiri sonrası ayarlama süreci asla atlanmamalı; mümkünse makine üretici datasheet’leri ve uzman teknik kadro desteği ile eksiksiz yürütülmelidir. Unutulmamalıdır ki; doğru çalışan bir sürücü, sadece hareket ettirmez, aynı zamanda hassas, kararlı ve güvenli bir üretim süreci sunar.