**Spindle Revizyonu: Neden Önemlidir?**

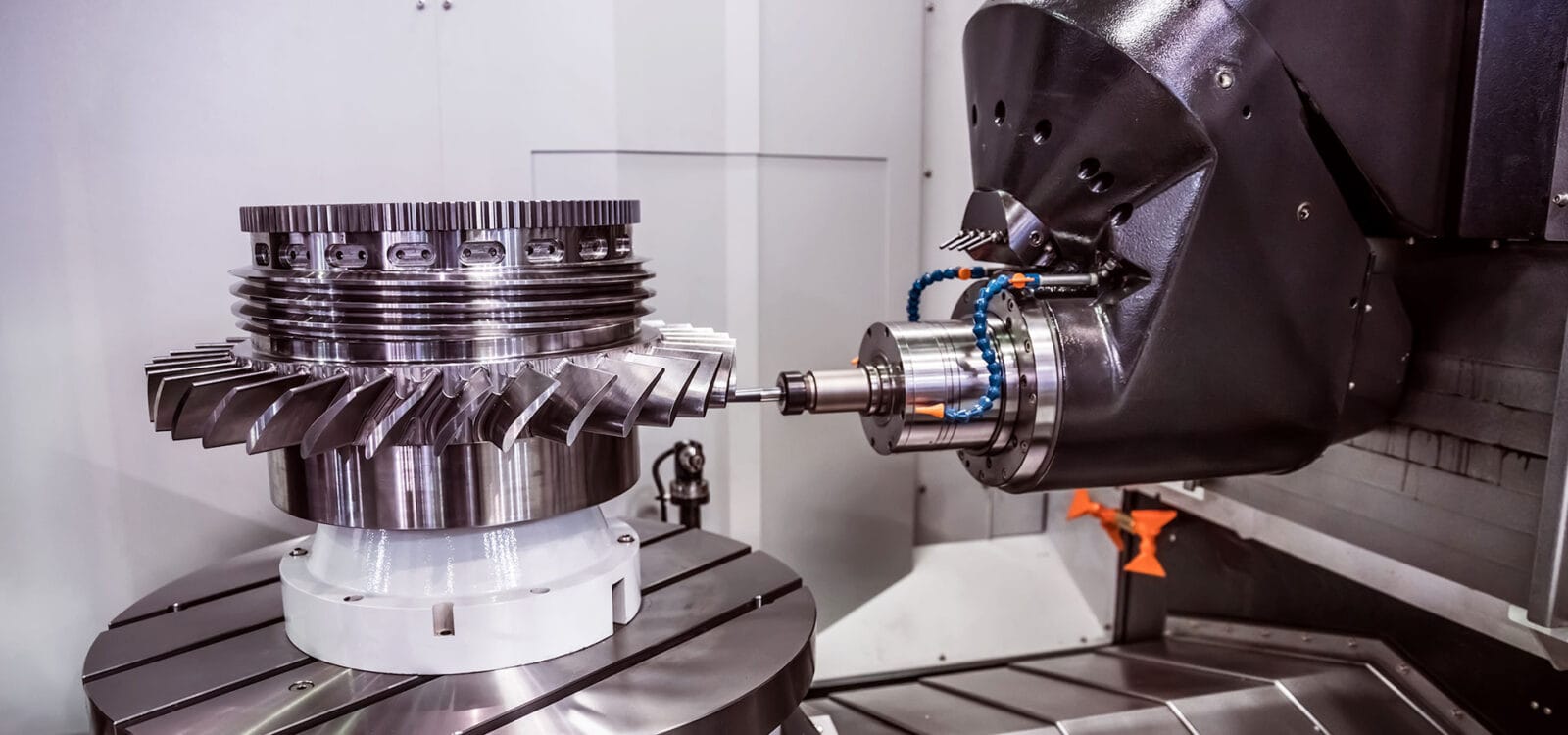

Sanayi üretiminin en kritik bileşenlerinden biri olan CNC makineleri, özellikle metal işleme, kalıp üretimi ve hassas imalat sektörlerinde yüksek devirle çalışan spindle yapıları sayesinde ürün kalitesinde standardizasyon sağlar. Bu nedenle, spindle revizyonu yalnızca mekanik bir bakım süreci değil, doğrudan üretim kalitesini, takım ömrünü ve makine performansını etkileyen stratejik bir uygulamadır. Zaman içinde yorulan, balansı bozulan, rulmanları yıpranan veya konik yüzeyleri deformasyona uğrayan spindle’lar, işletmelere hem maliyet hem de prestij kaybı yaşatabilir. Bu nedenle düzenli revizyon süreci, makinenin geleceğini güvence altına almanın temel adımlarındandır.

Spindle revizyonu çoğunlukla ses artışı, yüzey kalitesinde bozulma, takım ömründe düşüş ya da vibrasyon gibi belirtilerle gündeme gelir. Bu belirtiler başladığında, hasar ilerlemeden müdahale edilmesi büyük önem taşır. Çünkü ilerleyen arızalarda yalnızca rulmanlar değil, spindle gövdesi, motor bağlantıları, konik taşlama yüzeyi hatta servo motorlar da etkilenebilir. Geciken müdahaleler, revizyon sürecini basit bir rulman değişimi seviyesinden çıkarıp komple sistem değişimine dönüştürebilir.

Revizyon sürecinde ilk aşama, spindle’ın sökülüp detaylı şekilde incelenmesidir. Rulman boşlukları, conta durumu, milin çizik ve ısıl hasar izleri kontrol edilir. Özellikle konik yüzey geometrisi, hassas işleme yapan işletmeler için kritik bir kriterdir. Konikte oluşan mikron seviyesindeki aşınmalar bile takım tutucuda merkez kaçıklığı oluşturur. Bu durum, iş parçasında ölçüsel sapmalara, yüzey titreşimlerine ve hatta takım kırılmalarına yol açabilir. Bu yüzden birçok cnc servisi revizyon sürecinde mutlaka konik taşlama ve balans ayarını da dahil eder.

Bir diğer önemli detay ise spindle soğutma sisteminin durumu ve yağlamanın kontrolüdür. Yüksek devirde çalışan spindle’lar, ciddi bir ısıl yük altındadır ve soğutma sistemindeki tıkanıklık, radyatör arızası veya pompa problemleri rulmanların erken aşınmasına neden olur. Yetersiz yağlama da benzer şekilde sürtünme katsayısını artırarak iç komponentlerin ömrünü kısaltır. Revizyon sürecinde bu iki sistemin de kapsamlı olarak değerlendirilmesi gerekir.

Revizyon tamamlandıktan sonra spindle, özel test istasyonlarında yüksek devirli testlere tabi tutulur. Bu testlerde ses seviyesi, ısınma değeri, eksen kaçıklığı ve titreşim ölçümleri yapılır. Değerlerin tolerans dahilinde olduğu teyit edilmeden makineye montaj yapılmaz. Ayrıca rulmanların markası, sınıfı, konik hassasiyeti gibi teknik parametreler de mutlaka önceki değerlerle uyumlu olmalıdır. Farklı özellikteki rulmanlar, kısa vadede çalışsa bile uzun vadede dengesizlik yaratabilir.

Revizyon işleminin ardından en sık yapılan hata, makinenin yeniden kalibrasyon yapılmadan direkt üretime alınmasıdır. Oysa spindle revizyonu sonrası mutlaka takım merkezleme, balans ayarı ve gerekiyorsa lazer kalibrasyon ile desteklenmelidir. Bu işlemler sayesinde spindle’ın yeni konumu ve ekseni tüm sistemle hizalanır, eksenler arası kaçıklıklar giderilir ve hassasiyet tekrar sağlanır.

Spindle revizyonunun sadece üretim kalitesine değil, aynı zamanda enerji verimliliğine ve bakım maliyetlerine de olumlu etkisi vardır. Aşınmış rulmanlarla çalışan spindle daha fazla enerji çeker, ısınır ve motor zorlanır. Bu da yalnızca yüksek elektrik faturası değil, aynı zamanda motor arızası riskini de beraberinde getirir. Zamanında yapılan bir revizyon, uzun vadede cnc teknik servisi müdahalesi gerektirecek daha büyük arızaların önüne geçer.

Bazı işletmeler, yüksek revizyon maliyetlerinden kaçınarak spindle değişimi yerine arızalı haliyle çalışmaya devam etmeyi tercih eder. Ancak bu kısa vadeli bir tasarruf gibi görünse de, zamanla parça firelerinin artması, takım ömrünün kısalması ve üretim süresinin uzaması sonucu toplam maliyet çok daha yüksek seviyelere ulaşır. Bu sebeple revizyon, yalnızca bir servis işlemi değil, üretim planlamasının stratejik bir parçası olarak ele alınmalıdır.

İdeal bir spindle revizyonu belirli aralıklarla yapılmalı, belirtiler ortaya çıkmadan önce önleyici bakım anlayışıyla hareket edilmelidir. Revizyon geçmişi kayıt altına alınmalı, kullanılan rulman markaları, taşlama toleransları ve balans değerleri sistematik olarak belgelenmelidir. Bu sayede ileride oluşacak bir arızada daha hızlı ve doğru müdahale sağlanır.

Sonuç olarak üretim verimliliğini, kalite standardını ve makine ömrünü korumak isteyen her işletmenin, spindle revizyonunu periyodik olarak planlaması gerekir. Doğru zamanlama, uzman ekip, kaliteli yedek parça ve sistemli test süreci, bu kritik uygulamanın başarısını belirler. Unutulmamalıdır ki, sağlıklı bir spindle yapısı olmadan hiçbir CNC sistemi verimli çalışmaz.