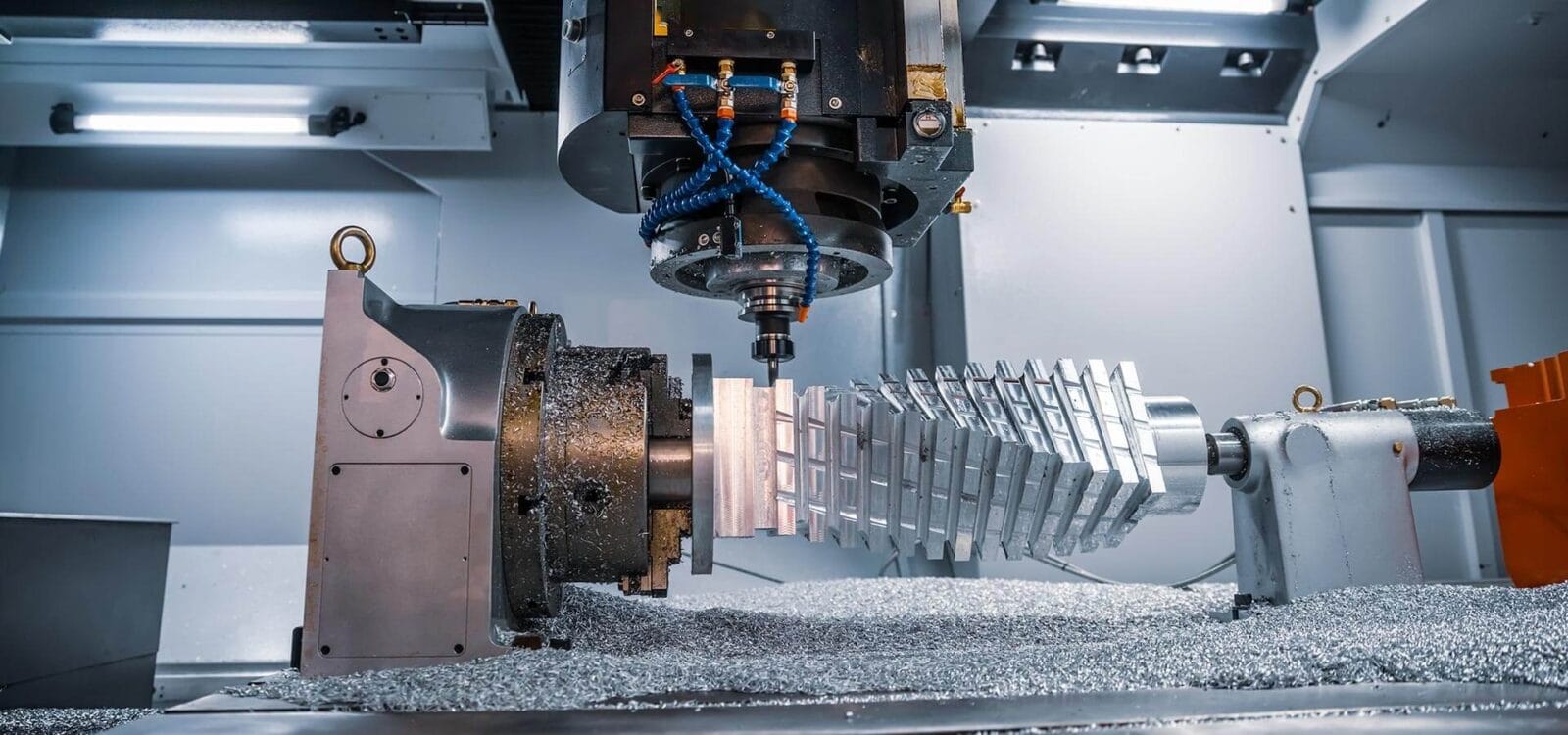

CNC makineleri, endüstriyel üretimin hızını, doğruluğunu ve standardını belirleyen teknolojik altyapının temelini oluşturur. Bu makineler, işleme hassasiyetiyle birlikte her geçen gün daha karmaşık yapılar hâline gelirken, bakım ihtiyacı da o ölçüde artmaktadır. Yüksek maliyetli yatırımlar olan bu sistemlerin uzun ömürlü, kararlı ve verimli çalışabilmesi için bakım süreçlerinin doğru planlanması şarttır. Bakım yalnızca bir arıza sonrası müdahale değil, aynı zamanda üretim kalitesini ve sürekliliğini garanti altına alan proaktif bir yönetim aracıdır.

Endüstriyel tesislerde üretimin aksamaması, ürün teslimatlarının zamanında yapılabilmesi ve kalite standartlarının korunabilmesi için bakım kültürünün yerleşmiş olması gerekir. CNC makinalarında bakım dediğimizde akla sadece temizlik ya da yağ değişimi gelmemelidir. Aksine, bu süreç; mekanik kontrollerden elektronik kalibrasyonlara, yazılım güncellemelerinden servo sistem dengelemelerine kadar çok yönlü bir yapıyı kapsar. Özellikle yıllık bakım periyotlarının disiplinli şekilde uygulanması, sistemin sağlıklı kalmasını ve büyük arızaların önceden tespit edilmesini sağlar.

Düzenli olarak gerçekleştirilen cnc servisi çalışmaları, makinede zamanla oluşabilecek titreşim, eksen sapması, spindle balans kayması gibi problemleri henüz işleme hassasiyetine etki etmeden önleyebilir. Bu noktada cnc teknik servisi tarafından uygulanan lazer kalibrasyonlar, ballbar testleri, eksenel backlash ölçümleri ve termal kompanzasyon analizleri, sorunun kaynağını net şekilde ortaya koyar. Bu veriler doğrultusunda yapılan müdahaleler, üretimde hata payını minimize eder.

Bakımın bir diğer önemli katkısı da enerji tüketiminde tasarruf sağlamasıdır. Aşınmış rulmanlar, gevşemiş kayışlar, dengesiz çalışan fanlar ve eskiyen soğutma sistemleri, makinenin daha fazla enerji çekmesine sebep olur. Bu durum sadece elektrik faturasına yansımaz, aynı zamanda iç sistemlerde ısıl gerilim oluşmasına ve elektronik kartların ömrünün kısalmasına da yol açar. Periyodik bakımda bu unsurlar kontrol altına alınarak sistemin optimum verimle çalışması sağlanır.

Spindle revizyonu da bakımın vazgeçilmez parçalarından biridir. Yüksek devirle çalışan bu komponentin rulmanlarının kontrolü, konik yüzey taşlaması, balans ayarı ve yağlama sistemi denetimi, yıllık bakımın en kritik aşamalarındandır. Eğer spindle revizyonu düzenli yapılmazsa, işleme kalitesi doğrudan etkilenir ve takım ömrü önemli ölçüde kısalır. Benzer şekilde, draw bar revizyonu yapılmayan makinelerde takımın düzgün sıkılamaması ciddi kalite problemleri doğurur.

Bakımın üretim kalitesine etkisi yalnızca mekanik hassasiyetle sınırlı değildir. Elektronik komponentlerde yaşanan temas problemleri, sensör arızaları, servo sürücü bozulmaları gibi sıkıntılar da üretimin aksamasına neden olabilir. Bu parçalar genellikle uyarı vermeden arıza yapar ve plansız duruşlara yol açar. Oysa bakım esnasında bu kartların test edilmesi, yazılım parametrelerinin yedeklenmesi ve bağlantı noktalarının kontrolüyle bu riskler minimuma indirgenir.

Bakımın bir diğer kritik yönü de operatör güvenliğidir. Yetersiz bakım uygulanan makinelerde acil durdurma butonlarının çalışmaması, limit switch’lerin bozulması veya kapak kilit sistemlerinin devre dışı kalması gibi güvenlik zafiyetleri oluşabilir. Bu tür durumlar yalnızca makineye değil, aynı zamanda personele de zarar verebilir. Disiplinli bakım, sadece makinenin değil, üretim hattında çalışan her bireyin güvenliğini de doğrudan etkiler.

CNC bakım süreçlerinde işletmenin kendi teknik ekibi kadar, dışarıdan alınan hizmetin kalitesi de belirleyicidir. Sertifikalı ve deneyimli bir servis, yalnızca belirli parçaları değil; tüm sistemi bütünsel olarak değerlendirir. Özellikle çok eksenli makinelerde veya özel uygulamalarda, deneyimli bir teknik ekibin yapacağı bakım işlemi, yatırımın korunması adına kritik değer taşır. Bakım sadece işlem değil, bilgi ve tecrübenin sahaya yansımasıdır.

Yıllık bakım planlaması yapılırken üretim takvimi göz önünde bulundurulmalı, planlı duruşlarla çakışmayacak biçimde organize edilmelidir. Her makine için bir bakım geçmişi tutulmalı, yapılan işlemler, değişen parçalar, revizyon tarihleri detaylı olarak kaydedilmelidir. Bu kayıtlar sayesinde ileride yaşanacak bir arıza sürecinde geçmişe dönük analizler yapılabilir ve çözüm süresi kısalır.

Günümüzde bakım artık bir maliyet kalemi değil, üretim güvenliğinin teminatı olarak görülmektedir. Hangi sektörde faaliyet gösterilirse gösterilsin, CNC makinesinin bakımına yeterli özen gösterilmeden sürdürülebilir üretim sağlamak mümkün değildir. Müşteri memnuniyetinden teslim süresine, hurda oranından operatör performansına kadar birçok kritik veriyi doğrudan etkileyen bakım, dijital çağın üretim disiplininde vazgeçilmez bir başlıktır.

Verimlilik, kalite ve sürekliliği aynı anda sağlayabilmek için bakım planlamalarının sadece teknik değil, stratejik olarak da yönetilmesi gerekir. Doğru bakım stratejisi, yatırımı korur, üretimi güçlendirir ve işletmeye rekabet avantajı kazandırır.