CNC Makinelerinde Konik Yüzeylerin Hassasiyeti

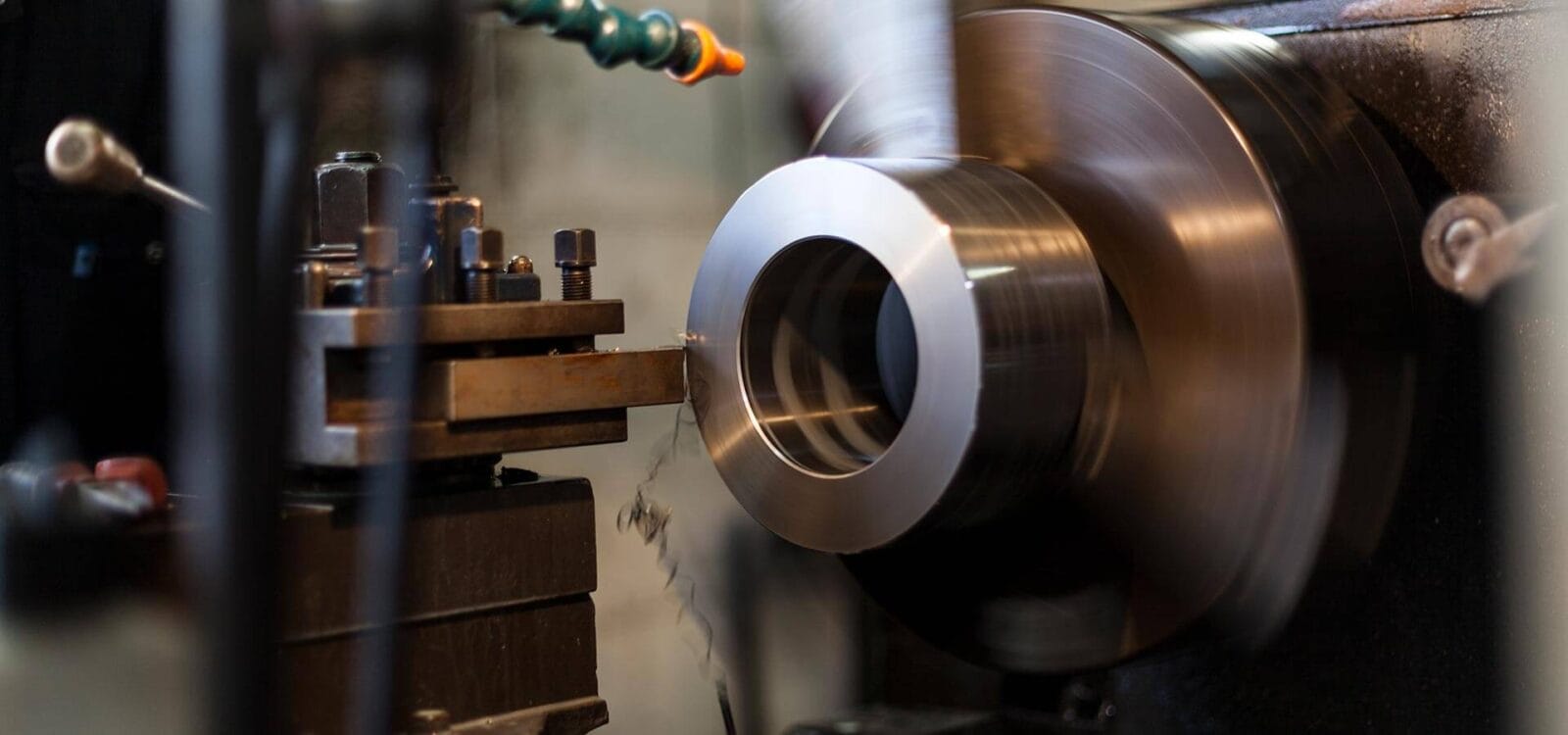

CNC makinelerinde yüksek hassasiyetli üretim elde etmenin temel koşullarından biri, takım tutucu ile spindle konik yüzeyinin mükemmel uyumudur. Spindle’ın konik bölgesi, takımın bağlandığı ana temas noktasıdır ve bu bölgede oluşan mikroskobik bozulmalar dahi takımın eksenden sapmasına neden olabilir. Eksenden çıkan bir takım ise hem iş parçasında yüzey kalitesini bozar hem de takımın ömrünü kısaltarak üretim maliyetlerini artırır. İşte bu nedenle spindle konik taşlama işlemi, CNC sistemlerinin sürdürülebilir doğrulukla çalışmasını sağlayan kritik bir bakım adımı olarak öne çıkar.

Konik yüzeyler zamanla yüksek devirde çalışmanın, takım değişimlerinin ve ısıl genleşmenin etkisiyle deformasyona uğrar. Bu deformasyon gözle görülmese de mikron seviyesindeki açı farkları, takımın iş parçasına doğru şekilde temas etmemesine yol açar. Özellikle kalıpçılık, medikal üretim veya havacılık gibi hassas ölçülerle çalışan sektörlerde bu sapmalar kabul edilemez sonuçlara neden olabilir. Bu sebeple konik taşlama yalnızca bir düzeltme işlemi değil, hassasiyetin sürdürülebilirliğini garanti eden bir yöntem olarak değerlendirilmelidir.

Konik Taşlama İşleminin Teknik Önemi

Spindle konik taşlama işlemi, genellikle ISO30, BT40, HSK63 gibi takım tutucu sistemlerine sahip konik yüzeylerde gerçekleştirilir. Bu yüzeylerin taşlama işlemi sırasında yalnızca şeklin değil, yüzey pürüzlülüğünün de fabrika çıkış standartlarına getirilmesi gerekir. Çünkü takımın düzgün oturabilmesi sadece konik açıya değil, aynı zamanda yüzeyin düzgünlüğüne bağlıdır. Uygulanan taşlama işlemi sonrasında yüzey pürüzlülüğü belirli RA değerlerine düşürülür ve bu da takım-tutucu arası maksimum temas yüzeyi oluşturur. Böylece takım mil üzerinde titremeden ve merkezden sapmadan döner.

Konik taşlama sırasında kullanılacak taşlama taşı seçimi, tezgahın kalibrasyonu ve soğutma sisteminin etkinliği çok önemlidir. Aksi takdirde yüzeyde termal deformasyonlar oluşabilir. Bu da yapılan işlemin tersine zarar vermesine yol açar. Dolayısıyla konik taşlama, sadece teknik donanıma değil aynı zamanda yüksek uzmanlığa sahip ekiplerce yapılmalıdır. Spindle koniğinde yapılacak en küçük hatalı taşlama, daha yüksek maliyetli spindle revizyonu ihtiyacına neden olabilir.

Performans ve Dayanıklılık Açısından Katkıları

Spindle konik taşlama işlemi, sadece hassasiyet değil, aynı zamanda sistem dayanıklılığı açısından da katkı sağlar. Takımın konik bölgeye düzgün oturması, dönme esnasında oluşabilecek eksenel ve radyal yüklerin dengeli dağılmasına olanak tanır. Bu denge sayesinde hem spindle rulmanları daha az zorlanır hem de iş miline binen yük azalır. Böylece rulmanlar daha uzun ömürlü olur, ani rulman bozulmaları ve ısı artışları gibi sorunlar ortadan kalkar.

Ayrıca konik taşlama sonrası yapılan balans ayarı ile spindle sisteminin yüksek devirlerde titreşimsiz çalışması sağlanır. Titreşimin ortadan kalkması ise yüzey kalitesini artırır, takımın iş parçasını keserken sapma yapmasını engeller. Bu da hem daha hassas bir işlem sonucu sağlar hem de parça başına düşen fire oranını azaltır. Özellikle çoklu kalıp üretimi ya da seri üretim yapan firmalarda bu avantaj, ciddi zaman ve maliyet tasarrufu anlamına gelir.

Kalite Kontrol ve Sertifikasyon Sürecine Etkisi

CNC makineleri ile üretilen parçalar, genellikle kalite kontrol birimlerinin titiz denetimlerinden geçer. Özellikle savunma sanayi, havacılık ve medikal gibi sektörlerde, her bir parçanın ölçü toleransları raporlanmakta ve tüm üretim süreci izlenebilir hale getirilmektedir. İşte burada spindle konik taşlama uygulamasının etkisi daha da belirginleşir. Çünkü takımın iş parçasına yaptığı her müdahalenin doğruluğu, doğrudan spindle koniğinin hassasiyetine bağlıdır. Konik taşlaması yapılmamış bir spindle, tüm bu kalite kontrol zincirini tehlikeye atabilir.

Ölçüsel sapmaların en önemli nedenlerinden biri, takımın spindle’a eksiksiz şekilde oturmamasıdır. Bu durumda makinenin sıfırlama değerleri, takımın gerçek pozisyonunu tam olarak yansıtmaz. Sonuç olarak ortaya çıkan iş parçası, görünürde doğru olsa da mikron seviyesinde tolerans dışı kalabilir. Konik taşlama işlemi bu sapmaları minimize eder ve yapılan işlemin CNC makinesinin nominal değerleriyle birebir örtüşmesini sağlar. Bu da sertifikasyon süreçlerinde ürünün kabul görme oranını artırır.

İşletme Verimliliği ve Uzun Vadeli Kazançlar

Spindle konik taşlamanın önemi yalnızca teknik değil, aynı zamanda operasyonel avantajlarla da kendini gösterir. Konik bölgenin düzgünlüğü, takım değiştirme süresini azaltır çünkü takım, ilk seferde doğru pozisyonda oturur. Bu durum özellikle otomatik takım değiştiricili sistemlerde zaman kazancı sağlar. Her milisaniyenin önemli olduğu seri üretim ortamlarında bu tür küçük kazanımlar, toplam verimliliğe ciddi katkı sağlar.

Ayrıca konik bölgenin hassasiyetle taşlanması, takımın iş parçasına olan etkisini daha öngörülebilir hale getirir. Bu da CAM programlamasında güvenilir veri kullanımı sağlar. Takımın pozisyonu sabit ve tepkisi öngörülebilir olduğunda, programcılar daha keskin stratejiler geliştirip işlem süresini optimize edebilir. Bu optimizasyon hem üretim süresini hem de takım aşınmasını azaltır. Uzun vadede hem bakım maliyetleri düşer hem de üretim çıktısı artar.

Tüm bu avantajlar göz önüne alındığında, spindle konik taşlama yalnızca bir düzeltici müdahale değil, işletmenin genel verimliliğini artıran stratejik bir bakım adımıdır. Hassasiyet, dayanıklılık, kalite ve zaman kazancı gibi çok boyutlu katkılarıyla, CNC sistemlerinin uzun ömürlü ve hatasız çalışmasının temel unsurlarından biri haline gelmiştir.