Spindle Revizyonu Nelere Dikkat Etmeli?

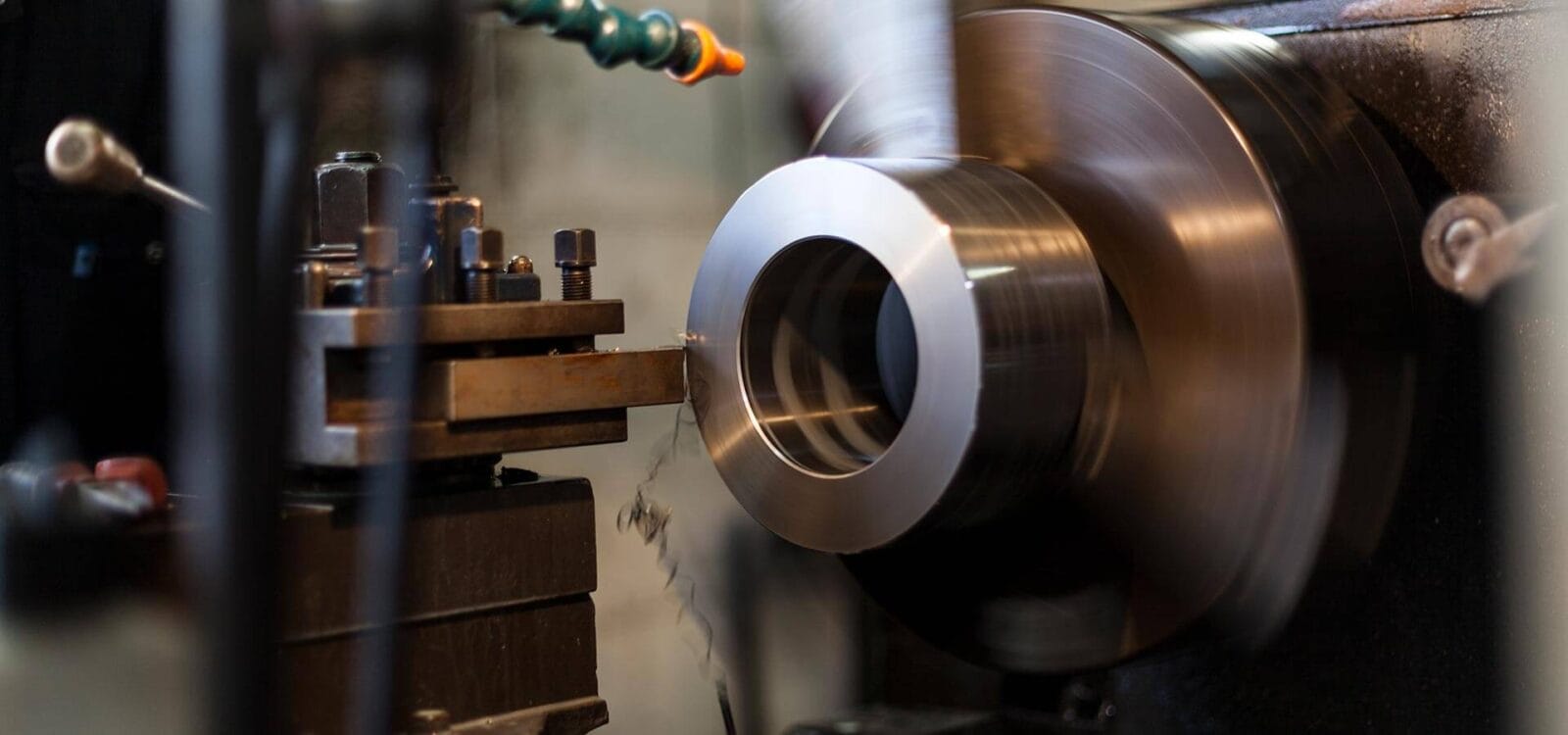

Endüstriyel üretimin kalbi sayılabilecek spindle revizyonu işlemleri, CNC tezgahların sağlıklı çalışması açısından kritik öneme sahiptir. Özellikle yüksek devirli işleme merkezlerinde, millerin zamanla maruz kaldığı titreşim, ısınma ve sürtünme gibi etkiler makine performansını olumsuz etkileyebilir. Bu nedenle, düzenli olarak yapılan spindle bakımı ve profesyonelce uygulanan spindle revizyonu işlemleri, hem üretim kalitesini hem de ekipman ömrünü uzatmak adına son derece gereklidir.

Revizyon sürecinde dikkat edilmesi gereken ilk unsur, arızanın doğru teşhis edilmesidir. Kimi zaman spindle’daki performans düşüklüğü sadece rulman arızasından kaynaklanmaz; aynı zamanda balanssızlık, eksenel kaçıklık veya termal deformasyon gibi problemler de süreci etkileyebilir. Bu gibi durumlarda yalnızca parçaları değiştirmek yeterli olmayabilir. CNC spindle onarımı yapan firmanın, gerekli tüm testleri gerçekleştirebilmesi ve teknik analiz yetkinliğine sahip olması beklenir.

Revizyon işlemine başlamadan önce demontaj ve parça analiz süreci titizlikle yürütülmelidir. Millin sökülmesi esnasında herhangi bir hasar oluşmaması için özel aparatlarla müdahale edilmesi gerekir. Spindle içindeki rulmanlar, yağlama sistemleri, contalar, keçe yapıları ve mekanik bağlantı noktaları detaylıca kontrol edilmelidir. Her parça; mikron seviyesinde ölçümlerle, üretici toleranslarına göre değerlendirilmelidir.

Bu süreçte sıklıkla gözden kaçan detaylardan biri de konik taşlama gereksinimidir. Zamanla aşınan spindle uçları, takım tutucularla yeterince hassas bağlantı kuramaz hale gelir. Bu durum, işleme hassasiyetinin düşmesine ve titreşim artışına yol açar. Dolayısıyla revizyon sürecinde gerekiyorsa spindle konik taşlama işlemi de entegre edilmelidir.

Parça değişimleri sırasında, özellikle rulman grubu seçiminde üretici spesifikasyonlarına sadık kalınmalıdır. Kalitesiz veya orijinal olmayan rulmanların kullanımı, ilk başta sorunu çözmüş gibi görünse de uzun vadede daha büyük arızalara yol açabilir. Bu nedenle yüksek devirli spindle sistemlerinde mutlaka orijinal veya OEM kalitesinde parçalar tercih edilmelidir.

Revizyon tamamlandıktan sonra sistemin sadece çalışıp çalışmadığını kontrol etmek yeterli değildir. Vibrasyon testi, ısı analizi, devir kontrolü ve koniklik ölçümü gibi testler titizlikle uygulanmalıdır. Bu testler spindle’ın gerçek işleme koşullarında nasıl bir performans göstereceğini önceden tahmin etmemize olanak tanır.

Ayrıca yapılan revizyonun belgelenmesi, ileride yaşanabilecek olası arızaların daha hızlı çözülmesini sağlar. Hangi parçaların değiştirildiği, hangi testlerin uygulandığı, ne tür ayarlamalar yapıldığı açıkça dokümante edilmelidir. Profesyonel servis sağlayıcılar bu kayıtları müşteriye rapor halinde sunmalı, hatta bazı durumlarda video kayıtlarla desteklemelidir.

Spindle revizyonu yalnızca teknik bir işlem değil, aynı zamanda üretim sürekliliğini sağlayan stratejik bir yatırımdır. Özellikle 7/24 çalışan üretim hatlarında, en küçük bir spindle arızası bile ciddi duruş maliyetlerine yol açabilir. Bu sebeple işletmelerin bakım stratejilerini sadece arıza anında müdahale üzerine değil, önleyici ve periyodik revizyon anlayışı üzerine kurmaları gerekir.

Bir diğer dikkat edilmesi gereken unsur, spindle revizyonunda kullanılan ekipmanlardır. Kalibrasyon cihazları, ölçüm sistemleri ve işleme makineleri ne kadar hassas ve güncelse, yapılan revizyonun doğruluğu da o denli yüksek olur. Özellikle CNC spindle tamiri gibi mikron hassasiyet gerektiren işlemlerde, eski nesil ekipmanlarla çalışmak geri dönüşü olmayan hatalara neden olabilir. Bu nedenle servis sağlayıcının teknolojik altyapısı da seçimi etkileyen önemli faktörlerden biridir.

Revizyon işlemi yalnızca mekanik bileşenlerin yenilenmesiyle sınırlı kalmamalı; aynı zamanda termal kompanzasyon, dönme hassasiyeti ve soğutma sistemleri de entegre biçimde değerlendirilmelidir. Özellikle yüksek hızlarda çalışan spindle sistemlerinde, aşırı ısınma kaynaklı deformasyonlar performansı önemli ölçüde etkiler. Bu nedenle revizyon sürecine bu unsurların da dahil edilmesi uzun vadeli verimlilik açısından elzemdir.

Revizyon sonrası yapılan dengeleme işlemi, spindle’ın yüksek devirde titreşimsiz çalışmasını sağlar. Balanssızlık, takım ömrünü azaltmakla kalmaz; aynı zamanda iş parçasında ölçü hatalarına ve yüzey bozukluklarına neden olabilir. Bu sebeple hassas balanslama işlemi, revizyon sürecinin en kritik adımlarından biri olarak ele alınmalıdır.

Revizyon hizmeti alınan firmanın sadece işlem kalitesi değil, servis süreci ve garanti koşulları da büyük önem taşır. Verilen hizmetin arkasında durabilecek, gerektiğinde hızlı müdahale edebilecek bir servis anlayışı, üretim güvenliği açısından büyük fark yaratır. Özellikle spindle revizyonu gibi teknik işlemlerde, revizyon sonrası garanti süresi, destek hizmetleri ve yedek parça temini net olarak belirlenmelidir.

Eğitimli teknik personel, revizyon kalitesinin en önemli garantisidir. Spindle sistemlerinin iç yapısı oldukça karmaşık olup, uzmanlık gerektirir. Bu alanda çalışan teknisyenlerin yalnızca mekanik bilgiye değil, aynı zamanda elektronik sürücü sistemleri, encoder ayarları ve servo kontrol üniteleri hakkında da bilgi sahibi olması gerekir. Bu nedenle personel yeterliliği, revizyon hizmeti alırken mutlaka göz önünde bulundurulmalıdır.

Bazı işletmeler, revizyon sürecini maliyet kalemi olarak görüp geciktirme yoluna gidebilir. Ancak uzun vadede bu durum, çok daha büyük arızalara ve maliyetlere yol açar. Örneğin zamanında yapılmayan bir rulman değişimi, millin tüm gövdesine zarar verebilir ve bu da komple spindle yenileme maliyeti anlamına gelir. Oysa periyodik spindle revizyonu işlemleri sayesinde bu tür büyük masrafların önüne geçilebilir.

İşletmelerin bu konuda kendilerine özel bakım planları oluşturması önerilir. Makinenin kullanım sıklığı, işlenen malzeme türü, çalışma ortamı koşulları ve devir yükü gibi faktörler göz önünde bulundurularak, her tezgah için bireysel bakım ve revizyon takvimi hazırlanmalıdır. Bu takvim hem üretim planlaması hem de arıza önleyici stratejiler açısından büyük avantaj sağlar.

İşletmelerin spindle revizyonu sürecini bir eğitim fırsatına çevirmesi de oldukça değerlidir. Revizyon sürecinde yapılan gözlemler, sık karşılaşılan arıza nedenleri, yanlış kullanım alışkanlıkları gibi bilgiler üretim ekibiyle paylaşılmalı ve bu bilgiler ışığında makine kullanım disiplinleri gözden geçirilmelidir. Böylece yalnızca spindle onarımı yapılmış olmaz; aynı zamanda gelecekte oluşabilecek hataların da önüne geçilmiş olur.