Spindle Tamiri ve Onarımı: Verimliliği Artırmanın Yolları

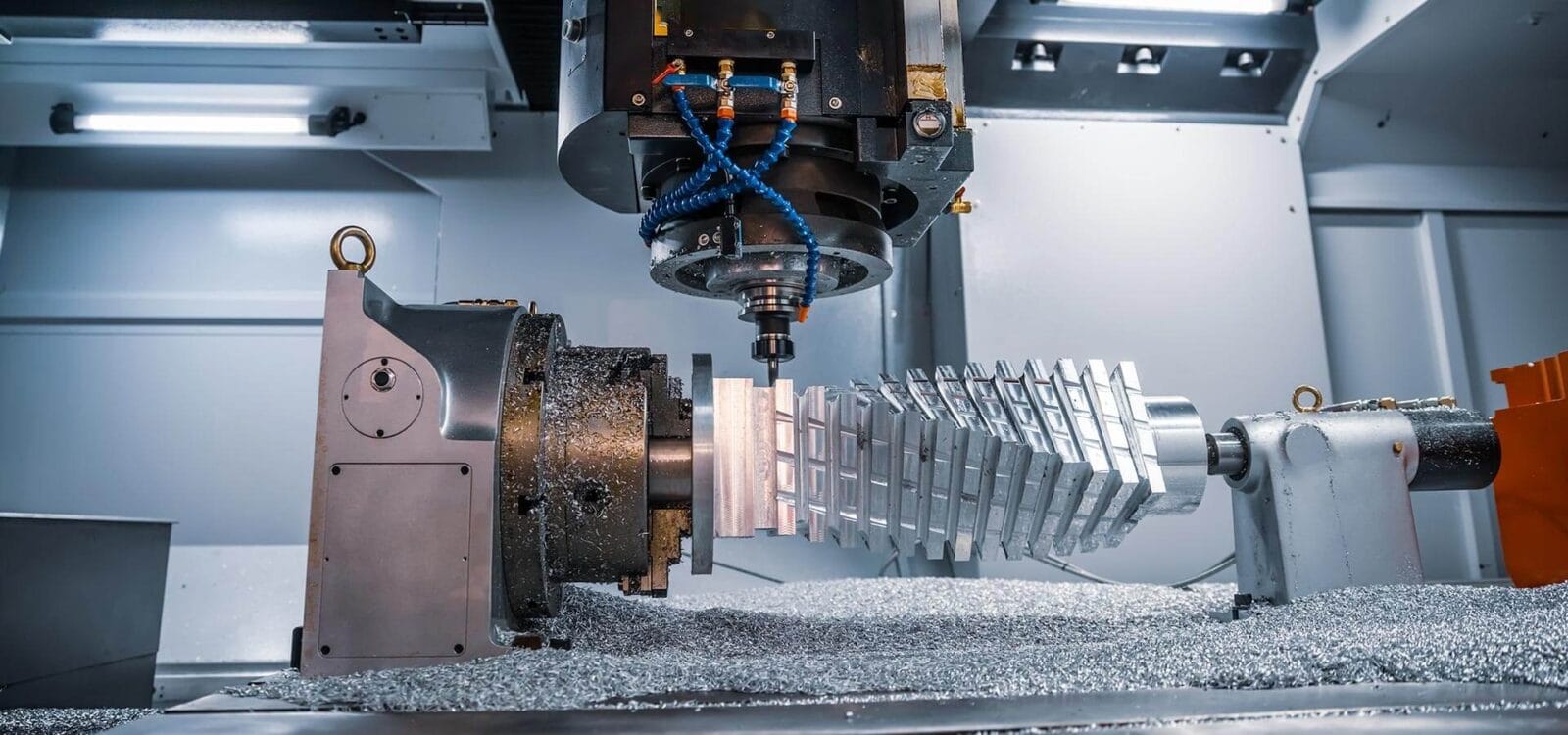

CNC makinelerinin kalbi niteliğindeki spindle, kesici takımın iş parçasıyla temasını sağlayan ve işleme hassasiyetini doğrudan etkileyen en önemli bileşenlerden biridir. Bu parça, yüksek devirlerde çalıştığı için zamanla rulman aşınmaları, balans bozuklukları, yağ sızdırmaları ve mil deformasyonları gibi birçok problemle karşı karşıya kalabilir. Özellikle üretim yoğunluğu yüksek olan işletmelerde spindle arızaları, plansız duruşlara, işleme hatalarına ve ciddi maliyet kayıplarına neden olur. İşte bu nedenle spindle tamiri ve onarımı, sadece bir bakım işlemi değil, aynı zamanda üretim verimliliğini artıran stratejik bir müdahale olarak değerlendirilmelidir. Bu işlem, uzman bir cnc servisi ya da deneyimli bir cnc teknik servisi ile gerçekleştirildiğinde, hem makine performansı yükselir hem de işletme maliyetleri düşer.

Spindle arızalarının üretime olan etkisi çoğu zaman hemen fark edilmez. Ancak takımın iş parçası üzerinde iz bırakması, sesli çalışma, yüzey pürüzlülüğü, ölçü kaçıklığı, işleme süresinde uzama ve takım ömründe azalma gibi belirtiler, spindle’ın artık orijinal performansından uzaklaştığını gösterir. Bu belirtiler ihmal edildiğinde, arızanın kapsamı büyür ve spindle tamamen devre dışı kalabilir. Bu yüzden spindle problemleri erken aşamada tespit edilip, gecikmeden onarım sürecine alınmalıdır.

Spindle tamiri, arızanın türüne göre farklı süreçleri kapsar. Rulmanlar, yüksek devirde çalıştıkları için zamanla deformasyona uğrar. Bu rulmanlar özel sökme aparatıyla spindle’dan ayrılır, yerlerine orijinal ve hassas toleranslı rulmanlar takılır. Ardından balans ayarı yapılır; bu işlem spindle’ın yüksek devirde titreşimsiz çalışmasını sağlar ve işleme sırasında oluşabilecek eksen kaymalarını önler. Dengesiz çalışan bir spindle yalnızca iş parçasına zarar vermez, aynı zamanda spindle motorunu da zorlar ve tüm sistemin performansını düşürür.

Eğer spindle konik yüzeyinde çizilme, yıpranma ya da eksenel kaçıklık söz konusuysa, spindle konik taşlama uygulanır. Bu işlem, takım tutucunun spindle içerisine tam oturmasını sağlayarak merkezleme hassasiyetini geri kazandırır. Konik taşlamanın ardından yapılan testlerde yüzey pürüzlülüğü mikron seviyesinde ölçülerek takım tutucunun koni içerisine dengeli şekilde oturduğu doğrulanır. Bu da parça üzerindeki işleme kalitesini doğrudan yükseltir.

Yağ sızdırmazlık sistemleri de spindle performansında belirleyici rol oynar. Zamanla keçeler ve contalar sertleşir, çatlar ya da yerinden oynar. Bu da hem yağ sızıntısına hem de iç ortama talaş, nem ya da dış etkilerin girmesine yol açar. Bu tip arızalar, rulmanları kısa sürede bozar ve tamir sürecini daha karmaşık hale getirir. Onarım aşamasında tüm sızdırmazlık elemanları yenilenir, yağlama kanalları temizlenir ve doğru yağ tipiyle yeniden besleme sağlanır. Bu adım, spindle’ın sessiz ve stabil çalışması için hayati öneme sahiptir.

Tamir süreci yalnızca mekanik parçaların değişimiyle sınırlı kalmaz; elektronik sürücü ile spindle arasındaki uyum da yeniden kalibre edilmelidir. Özellikle spindle motorunun hız tepkisi, yük altında davranışı ve ısı değerleri test edilerek yeni parametrelerle optimize edilir. Eğer bu adım atlanırsa, mekanik olarak revize edilmiş spindle beklenen performansı göstermez. Kalibrasyon sonrası yapılan testlerde sıcaklık, titreşim, ses, tork ve hız değerleri ölçülerek, sistemin üretim koşullarına uygunluğu teyit edilir.

Spindle onarımı sonrası sağlanan faydalar oldukça çeşitlidir. Öncelikle makine hassasiyeti geri kazanılır, böylece üretimde oluşan fire oranı düşer, işleme tekrarı azalır ve zaman tasarrufu sağlanır. Revize edilmiş bir spindle daha az enerji harcar, motorun aşırı ısınmasını engeller ve sistemin genel verimliliğini artırır. Ayrıca takım tutucunun daha düzgün oturması sayesinde takım aşınması azalır, bu da takım değiştirme sıklığını düşürerek üretim sürekliliğini artırır.

Tamir sonrası hazırlanan performans raporları, bakım takvimlerinin oluşturulmasında rehber olur. Bu raporlar sayesinde, ileride yapılacak bakımın zamanlaması daha iyi planlanır, sürpriz arızaların önüne geçilir. Aynı zamanda revizyon sürecinde kullanılan tüm yedek parçalar, tork değerleri, taşlama ölçümleri ve balans bilgileri kayıt altına alınarak arşivlenir. Bu da her tamirin tekrarlanabilir, denetlenebilir ve kalite güvenceli şekilde yürütülmesini sağlar.

Spindle tamiri ve onarımı, yalnızca arıza giderme süreci değil, aynı zamanda üretim verimliliğini yükselten bir mühendislik uygulamasıdır. Zamanında yapılan her müdahale, iş gücünü, enerjiyi ve yatırım maliyetini koruyarak işletmeye uzun vadeli avantaj sağlar. Bu yüzden spindle’ın performansı göz ardı edilmemeli; belirtiler fark edildiğinde, uzman ellere teslim edilerek hem makineler hem de üretim süreçleri güvence altına alınmalıdır.